Современные ультрапрочные, тугоплавкие сплавы, из которых делают детали реактивных двигателей, турбин и космических аппаратов, способны выдерживать колоссальные нагрузки и перепады температур. Но чем прочнее материал, тем сложнее придать ему нужную форму. Для обработки сверхпрочных сплавов нужны инструменты из еще более стойких материалов. Но есть машины, способные резать космические сплавы, как масло, – такие как электроэрозионный станок Blue Arc, разработанный GE.

Чем удивительнее свойства современного сплава, тем труднее его обработать. К примеру, никель-хромовые сплавы семейства Инконель становятся прочнее от деформации при температурах ниже температуры плавления. При этом на поверхность выходят дефекты кристаллической решетки, а пластичность металла снижается. Чтобы сохранить характеристики металла, с которыми он выходит из литейного цеха, приходится прибегать к очень специфическим методам обработки – таким как медленное резание твердосплавными инструментами, чтобы инконелевый сплав не нагрелся и, остывая, не деформировался. Но есть способ вырезать из инконелевой заготовки изделие любой формы, вообще не прикасаясь к ней инструментом: это электроэрозионная обработка, где лишний металл отделяется под действием электрического разряда.

Принцип электроэрозионной обработки был открыт дважды во время Второй мировой войны советскими инженерами Борисом и Натальей Лазаренко и американцами Гарольдом Старком, Виктором Хардингом и Джеком Бивером. Супруги Лазаренко искали способ уменьшить деформацию вольфрамовых контактов. Свою задачу они не решили, но обнаружили, что эту деформацию можно контролировать. Добавив раствор электролита, они получили первый в мире электроэрозионный станок.

Американцы тоже пришли к открытию электроэрозии в поисках ответа на другой вопрос

Команда Старка, Хардинга и Бивера искала способ очистить поверхность алюминиевых отливок от стружки и наплывов. Эксперименты с периодическими дуговыми разрядами дали результат, превзошедший ожидания инженеров: с помощью электрических дуг их прототип оказался способен не только шлифовать, но и резать алюминий.

В 60-е годы популярность приобрели вырезные станки, способные обрабатывать не только мягкий алюминий, но и закаленную сталь. Чтобы создавать детали заданной формы и конфигурации, станки снабдили числовым программным управлением (ЧПУ). Первый электроэрозионный станок с ЧПУ был построен в СССР в 1967 году.

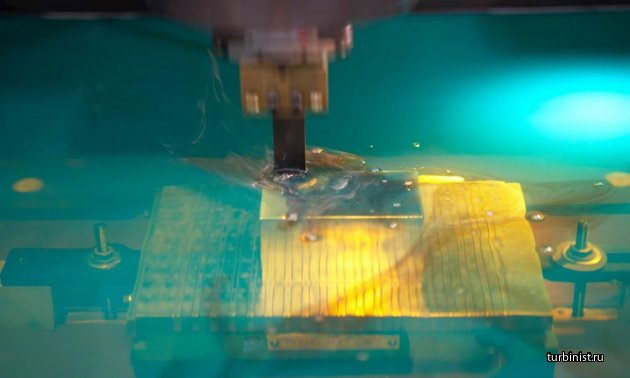

Роль фрезы в электроэрозионном станке выполняют электрические разряды. Излишки металла удаляются с заготовки за счет частых разрядов тока, возникающих между двумя электродами под напряжением, разделенными изолирующей жидкостью. Одним из электродов служит сама деталь, другим – электрод-инструмент; в процессе обработки электроды никогда не соприкасаются. Когда напряжение достигает вольтажа туннельного пробоя, электромагнитное поле между электродами преодолевает слой диэлектрика и между электродами проходит разряд, который и отделяет фрагменты металла от заготовки. В промежутках между разрядами слой диэлектрика восстанавливается, а новый разряд снова пробивает его.

Электроэрозионный станок Blue Arc из последнего поколения подобных машин за три минуты обрабатывает детали из титановых и инконелевых сплавов, которые применяются в космических аппаратах. У обычных станков на эту работу ушло бы около 45 минут. По оценкам GE, один станок Blue Arc может сэкономить предприятию до 200 миллионов долларов за пять лет эксплуатации. Владельцу Blue Arc не нужно закупать расходные материалы – шпиндели, крепящие сверло, сверла и другие режущие инструменты, которые неизбежно стачиваются при работе со сверхпрочными материалами.

Поскольку при обработке электрическими разрядами никакое твердое тело не входит в контакт с заготовкой, деталь не испытывает вибрации и нагрузок, которые неизбежны при обработке другими инструментами. Соблюдение этого условия делает возможным изготовление деталей сложной конфигурации из цельного фрагмента металла – например, монолитные диски роторов турбин с лопатками. Конструкция, в которой лопатки изначально составляют с диском одно целое, намного надежнее сборных и сварных аналогов. Кроме того, металлообработка с помощью Blue Arc дает меньше пыли и стружки и за счет этого более безопасна для рабочих и окружающей среды. А чтобы перевести производство с аналоговых металлообрабатывающих станков на Blue Arc, не нужно менять все оборудование – достаточно установить новый станок.

Приобететение доступа к файлам

ВНИМАНИЕ: Данная информация получена путем сканирования, цифровой обработки физических носителей или обмена с неравнодушными пользователями. Она не имеет отметок грифа секретности и тайны, если вы считаете, что эта информация нарушает Ваши авторские или другие права. Незамедлительно сообщите администратору для удаления ее из портала.